LPG-serien höghastighetscentrifugal spraytorkare till salu

Beskrivningar

Spraytorkning är den teknik som används mest inom flytande formning och torkningsindustrin. Torkningstekniken är mest lämplig för att producera fasta pulver- eller partikelprodukter från flytande material, såsom lösning, emulsion, suspension och pumpbara pastatillstånd. Av denna anledning, när partikelstorleken och fördelningen av slutprodukterna, restvattenhalten, massdensiteten och partikelformen måste uppfylla exakta standarder, är spraytorkning en av de mest eftertraktade teknikerna.

Video

LPG-seriens spraytorkare använder en höghastighetscentrifugalförstoftare för att säkerställa snabb och jämn torkning av flytande material. Denna innovativa design förstoftar matarvätskan till fina droppar, som sedan omedelbart torkas av varmluftsflöde. Resultatet är ett fint och jämnt pulver utan fragment eller klumpar.

En av huvudfunktionerna hos LPG-seriens spraytorkar är deras utmärkta torkeffektivitet. Det varma luftflödet som genereras av utrustningen når höga temperaturer och avdunstar effektivt fukten i vätskeflödet. Detta minskar torktiden avsevärt, vilket gör den idealisk för tidskänsliga produktionsprocesser. Dessutom ger justerbara torktemperaturer och luftflödeshastigheter maximal kontroll över torkförhållandena, vilket säkerställer optimala resultat för varje applikation.

LPG-seriens spraytorkare har också ett användarvänligt styrsystem för enkel drift och övervakning. Utrustad med avancerade sensorer och indikatorer kan operatörer enkelt justera och övervaka torkparametrar, vilket säkerställer en konsekvent och exakt torkprestanda. Denna torkare har också en robust konstruktion med högkvalitativa material som är motståndskraftiga mot korrosion och slitage, vilket garanterar långvarig hållbarhet och minimala underhållskrav.

Denna höghastighetscentrifugalspraytorkare är lämplig för en mängd olika flytande material, inklusive läkemedel, livsmedelsingredienser, föreningar, keramik med mera. Den torkar effektivt lösningar, emulsioner, suspensioner och andra flytande former, vilket resulterar i färdiga pulver som uppfyller de högsta kvalitetsstandarderna.

Arbetsprincip

Spraytorkare för öppen cykel och flöde, centrifugalförstoftning. Efter tidig lufttorkning av mediet, medeleffektiva luftfilter och filtrering enligt bruksanvisningen genom sug och sedan uppvärmning med hjälp av värmefläkten och högeffektivt filter genom spraytorkning till huvudtornets varmluftsdispenser. Efter att det flytande materialet har förts in i enlighet med en peristaltisk pumps bruksanvisning, roterar förstoftaren med hög hastighet, och centrifugalkraften fördelas i små droppar. I spraytorkning av huvudtorket torkas varmluft i små droppar genom full kontakttorkning genom värmeväxling med en produkt längs en viss bana, sedan genom en cyklon för att uppnå separation, samlas det fasta materialet upp, filtreras och sedan det gasformiga mediet släpps ut. Hela spraysystemet är lätt att rengöra, inga återvändsgränder, i enlighet med GMP-kraven.

Poäng:

1. Kontakt med varmluftsdropparna: En tillräcklig mängd varmluft som kommer in i spraytorkningskammaren måste beaktas med hänsyn till den varma gasens flödesriktning och vinkel. Oavsett om det är flöde, motström eller blandflöde, kan full kontakt med droppen säkerställas, vilket kan ge tillräckligt med värmeväxling.

2. Spray: Spraytorkens förstoftningssystem måste säkerställa en jämn droppstorleksfördelning, vilket är avgörande. För att säkerställa produktkvaliteten måste den ha en god genomströmningshastighet.

3. Och konvinkeln för rörledningsdesignen: Vi får empiriska data från produktionen av nästan tusen enheter i spraytorkargruppen, och vi kan dela dem.

Särdrag:

1. Spraytorkningshastighet, när materialets vätska finfördelas ökar ytan avsevärt, med varm luft i kontakt med processen kan momentet vara 95% -98% fuktavdunstning, torktiden är bara några sekunder, speciellt för värmekänsliga material som torkar.

2. Produkten har god jämnhet, högre fluiditet och löslighet, renhet och god kvalitet.

3. Produktionsprocessen för spraytorkar är förenklad och kontrollerna är enkla att använda. För en fukthalt på 40–60 % (för specialmaterial kan upp till 90 %) av vätskan torkas till en pulverprodukt. Efter torkning utan krossning och siktning kan produktionsprocesserna minskas och produktens renhet förbättras. Storlek, skrymdensitet och fuktighet kan justeras inom ett visst område genom att ändra driftsförhållandena, vilket gör kontrollen och hanteringen mycket bekväm.

Teknisk parameter

| Modell/Artikel | 5 | 25 | 50 | 100 | 150 | 200 | 500 | 800 | 1000 | 2000 | 3000 | 4500 | 6500 | ||

| inloppsluftens temperatur (°C) | 140-350 Automatisk styrning | ||||||||||||||

| utlufttemperatur (°C) | 80-90 | ||||||||||||||

| Förstoftande sätt | Höghastighetscentrifugalförångare (mekanisk transmission) | ||||||||||||||

| Vattenavdunstning övre gräns (kg/h) | 5 | 25 | 50 | 100 | 150 | 200 | 500 | 800 | 1000 | 2000 | 3000 | 4500 | 6500 | ||

| Övre hastighetsgräns (rpm) | 25000 | 22000 | 21500 | 18000 | 16000 | 12000–13000 | 11000–12000 | ||||||||

| Sprutskivans diameter (mm) | 60 | 120 | 150 | 180-210 | Enligt kraven i den tekniska processen | ||||||||||

| värmekälla | Elektricitet | ånga + elektricitet | Ånga + elektricitet, eldningsolja, gas, varmluftskamin | ||||||||||||

| Elvärmekraft övre gräns (kW) | 12 | 31,5 | 60 | 81 | 99 | Använda annan värmekälla | |||||||||

| Mått (L×B×H) (m) | 1,6×1,1×1,75 | 4×2,7×4,5 | 4,5×2,8×5,5 | 5,2×3,5×6,7 | 7×5,5×7,2 | 7,5×6×8 | 12,5×8×10 | 13,5×12×11 | 14,5×14×15 | Bestäms enligt den faktiska situationen | |||||

| Pulverprodukt återhämtningsgrad | Cirka 95 % | ||||||||||||||

Kort

Spraytork, spraytorkningstorn är en vätskeformande process och torkningsprocessindustrin är den mest använda. Mest lämplig för produktion av pulver från suspensionsemulsioner, lösningar, emulsioner och pasta, flytande, granulära fasta produkter. Således, när den färdiga produktens partikelstorleksfördelning, restfukthalt, bulkdensitet och partikelform överensstämmer med precisionsstandarden, är spraytork idealisk för torkningsprocesser.

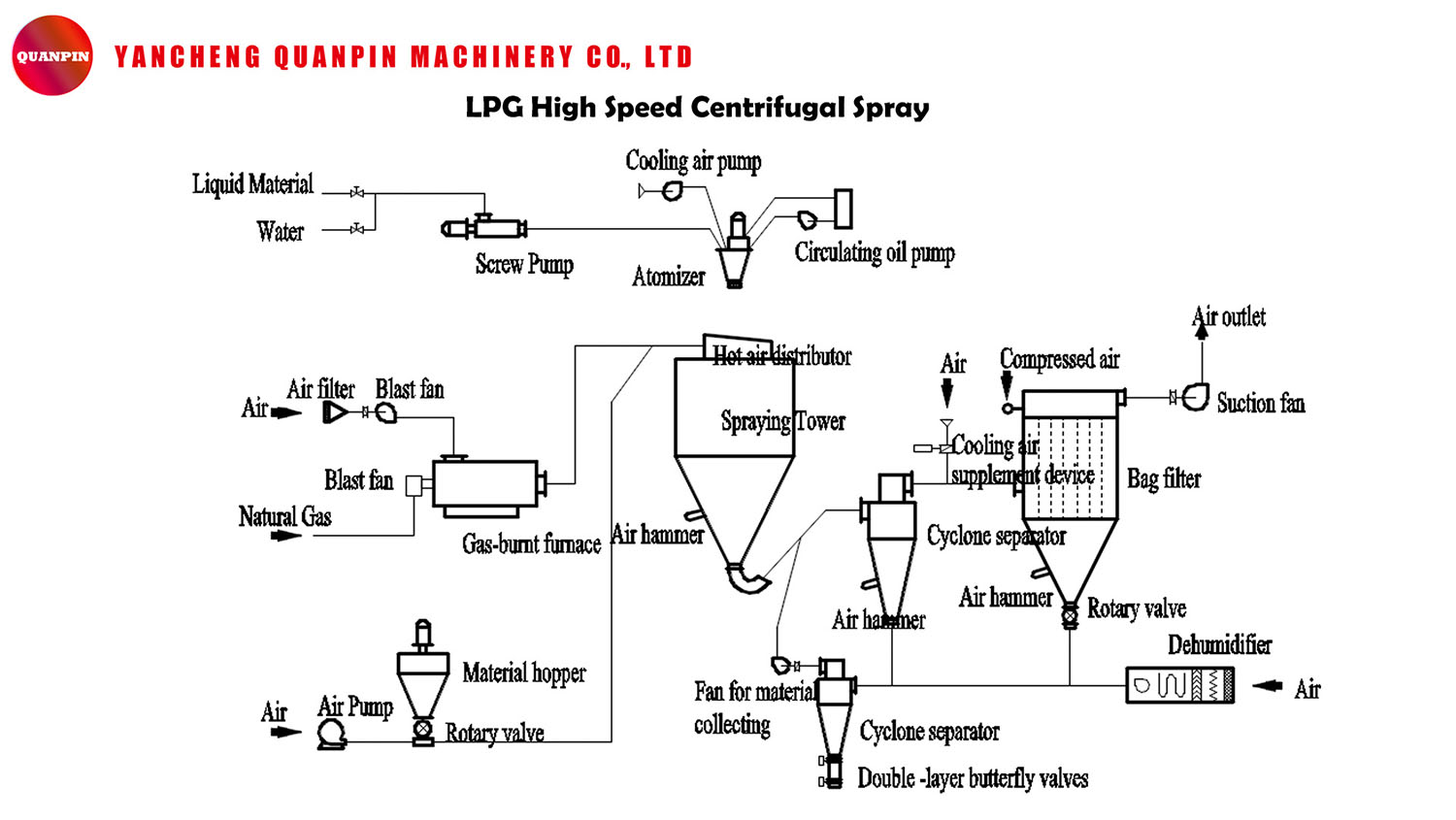

Flödesschema

Ansökan

Kemiska produkter: PAC, dispergerade färgämnen, reaktiva färgämnen, organiska katalysatorer, kiseldioxid, tvättpulver, zinksulfat, kiseldioxid, natriumsilikat, kaliumfluorid, kalciumkarbonat, kaliumsulfat, oorganiska katalysatorer, alla typer av avfall.

Mat: aminosyror, vitaminer, ägg, mjöl, benmjöl, kryddor, protein, mjölkpulver, blodmjöl, sojamjöl, kaffe, te, glukos, kaliumsorbat, pektin, smaker och dofter, grönsaksjuice, jäst, stärkelse, etc.

Keramik: Aluminiumoxid, zirkoniumoxid, magnesiumoxid, titanoxid, titan, magnesium, kaolin, lera, olika ferriter och metalloxider.

QUANPIN Torkmaskin Granulator Mixer

YANCHENG QUANPIN MASKINER CO., LTD.

En professionell tillverkare med fokus på forskning, utveckling och tillverkning av torkutrustning, granulatorutrustning, blandarutrustning, kross- eller siktutrustning.

För närvarande omfattar våra huvudprodukter kapaciteten för olika typer av torknings-, granulerings-, krossnings-, blandnings-, koncentrerings- och extraktionsutrustning uppgår till mer än 1 000 enheter. Vi har stor erfarenhet och strikt kvalitet.

https://www.quanpinmachine.com/

https://quanpindrying.en.alibaba.com/

Mobiltelefon: +86 19850785582

WhatsApp: +8615921493205